システムシミュレーションでカーボンニュートラルを実現

ホンダはModelon Impactを採用し、確信を持ってカーボンニュートラルな組立工場の設計と評価を行っています。

課題

本田技研工業株式会社は、自動車、二輪車、汎用製品の世界的な大手メーカーです。東京に本社を置く世界最大のパワーユニットメーカーは、年間約3,000万個のパワーユニットを出荷しています。モビリティ業界において大きな影響力を持ち、2050年までにカーボンニュートラルを実現することを宣言し、率先して取り組んでいます。ホンダのプリンシパルエンジニアである盛山氏は、再生可能エネルギー燃料や水素燃料電池システムなどのエネルギーソリューションを含む、カーボンニュートラルに向けた研究開発プロジェクトをリードしています。その最初のプロジェクトとして、盛山氏はホンダの生産工場をカーボンニュートラルに移行するためのアプローチの決定を任されました。しかし、技術的な選択肢が多くある中で、ホンダはどのように最適なものを選択するのでしょうか?また、のような再生可能エネルギー源、蓄電システム、工場構成が、最高のパフォーマンスを発揮し、同時に総運用コストを最適化できるのでしょうか?

このような設計に関わる決断を効率的に行うために、盛山氏とチームは、システムシミュレーションと最適化に着目しました。

パイロットプロジェクトを成功させるために、ホンダは次のようなシステムシミュレーションソリューションを必要としていました。

- 米国にある既存の組立工場を正確に表現できること

- 様々な炭素削減オプションを検討できること

- カーボンニュートラルでありながら、総所有コストが最も低くなるオプションを選択できること

さらにピークシェービング太陽光発電の設置面積、バックアップのための貯蔵に必要な最小限のエネルギーなどの条件を考慮する必要がありました。

解決策

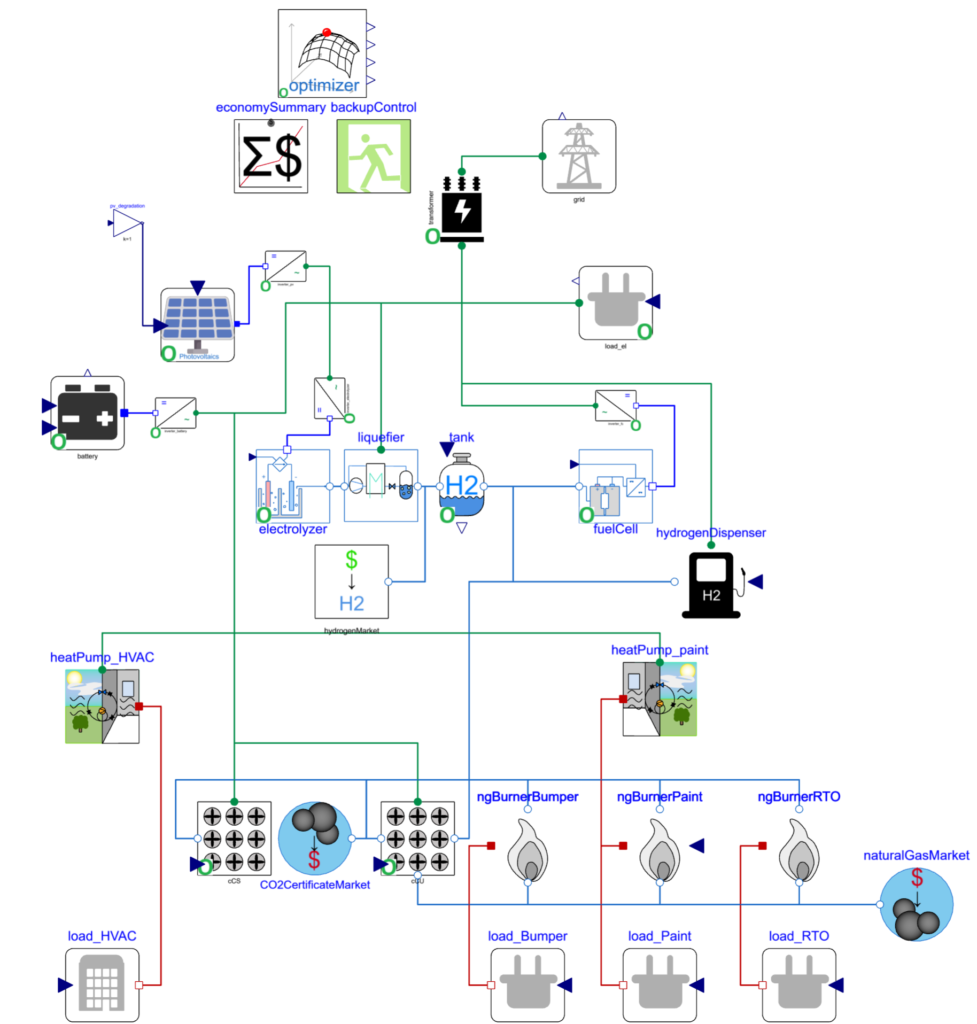

盛山氏とチームは、パイロットプロジェクトを進めるにあたり、Modelon Impactを導入しました。Modelon Impactには、ホンダが米国の工場の仮想空間を正確に再現するために必要なネイティブ・ライブラリとモデル・パッケージが含まれています。ホンダがコンポーネントを調整する必要があるシナリオでは、Modelon Impactのオープンスタンダードに基づくアーキテクチャの結果、モデルコードレイヤーにアクセスすることでうまくいくようになりました。また、Modelon ImpactにはPython APIも用意されており、高度な解析や可視化ツールを作成し、関係者と効果的にコミュニケーションするのに役立ちました。

ホンダの組立工場のモデルは、Modelon Impactの火力発電ライブラリにあるマイクログリッドパッケージを使用して構築されました。このモデルでは、電気、水素、建物、輸送、HVAC システムの熱負荷など、さまざまな負荷が考慮されました。しかし、ホンダの要望は、単に物理的なモデルを構築するだけではありませんでした。太陽光発電に必要な物理的スペース、工場が常時必要とするバックアップ電力、季節ごとのエネルギー需要と規制の組み合わせなど、さまざまな制約がありました。盛山氏は、モデロンのエキスパートのサポートの下、より正確なモデルを作成するために必要なパラメータを確保して、共有しました。

正しい選択を迅速にするために、ホンダは考慮されたプラント構成ごとにコントロールのシナリオを設計する必要はないと判断しました。ホンダにとっては、モデルを構築し、Modelon Impact既存ソルバーに、コンポーネントのサイジングとコントロールのシナリオの両方を同時に最適化させる方が効率的だったのです。総運転コストを決定するためにホンダは、各コンポーネントの固定費と運転費を合理的に見積もりました。また、グリッドモデル(送配電線モデル)には、ピークシェービング(電力の使用量が最も多い時間帯に、電力購入量をカット)と高需要期のデマンドチャージ(非住宅用、商業ビルや工場などの電力需要に組み込まれる従量料金制度)が組み込まれています。以上のことから、このアプローチは、計算コストが低く、ホンダがプロジェクトを継続するのに十分な精度であることが証明されました。

「モデロンは私たちの要望を見直し、隔週に行われるプロジェクトの最新情報を伝えるオンラインミーティングを通じて、途切れることのないコミュニケーションを実現し、モデルを開発してくれました。さらに、モデロンはホンダと積極的に連絡を取り合い、プロジェクトを成功させるために必要なあらゆる情報を要求してきました。最終的に、Modelon Impact選んだのは正解でした。」と盛山氏は語ります。

結果

ホンダの要望に合わせてカスタマイズされたModelon Imapctのモデルを使用し、盛山氏と彼のチームはさまざまなシナリオをシミュレーションし、決定的な指示を出すことができました。例えば、電源バックアップに蓄電池ではなく燃料電池を選択することもその一つでした。燃料電池は、電力供給やデマンドチャージの低減に優れているだけでなく、より多くの電力を蓄えることができるため、全体としてより経済的に実現可能な方法となったのです。

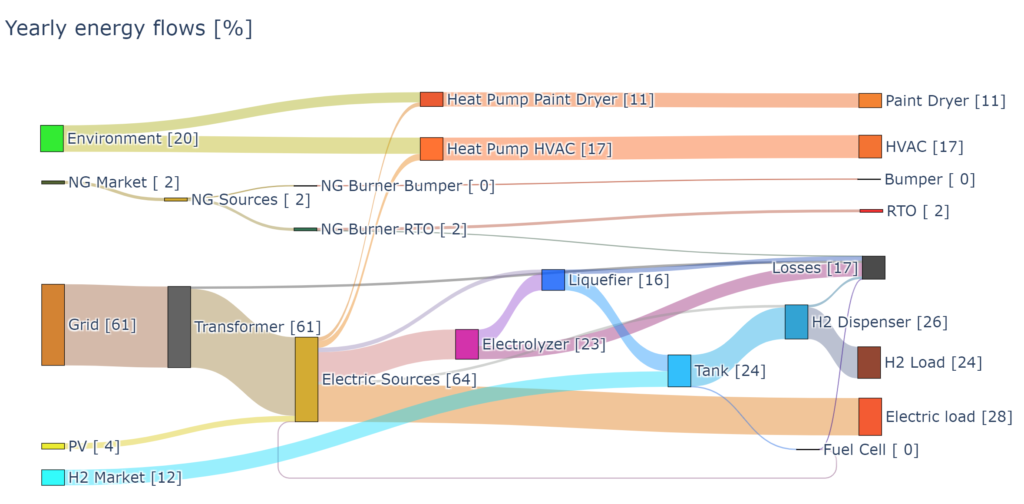

また、ホンダは、優先順位の高い変更点に対して、どこに時間と労力を集中させるべきかを確認することができました。電力網からの電力利用とオンサイトの水素製造と燃料発電電力については、Modelon Impactの最適化により、両方のオプションが必要であると判断されました。太陽光発電によるオンサイト発電は、ピーク時のデマンドチャージを大幅に削減できるものの、閑散期には電力会社より安くなることはありません。一方、電解槽で液体水素を製造する場合、ピーク時にはコストが高くなり、水素を調達する必要がありました。そこで、1年を通してオンサイトで電解槽を稼働させることが、運用コストにおいて、最も費用対効果の高い方法であるとの判断に至ったのです。

最適化によって選択された様々な技術オプションと、年間エネルギー量に換算した容量は、Modelon Impactのシミュレーション結果によって、以下の(工程間の流量を表現するグラフ)に示されています。「短期間ではありましたが、このプロジェクトは成功だったと思います。将来の戦略提案に活用できるフレームワークを構築し、TCO(総所有コスト)の最小化とシステム運用の最適化に重点を置いた多様な選択肢のあるCO2削減システムを実現することができました。」と盛山氏は語ります。モデロンはすべてのプロジェクト要件を満たすと同時に、モデリングとシミュレーションの専門知識を提供し、ホンダの組立工場に関する戦略的な意思決定を支援することができました。ホンダは、カーボンニュートラルな設備運用に移行するために、今後もモデロンと連携していきます。

図2:最適化システムにおけるエネルギーフロー[GWh]のサンキーダイアグラム

メッセージを送信

Oops! We could not locate your form.