冷却液配分ユニット(CDU)のシミュレーション:データセンター冷却の未来

CDUsが液体冷却の効率化における鍵となる理由と、それらをシミュレートする方法。

CDUsの概要:重要な推進要因

データセンターは現代社会にとって不可欠な存在であり、人工知能、クラウドコンピューティング、ハイパースケールインフラストラクチャの進展により、その急速な拡大が進んでいます。この拡大に伴い、電力消費量も大幅に増加しています。2025年第1四半期(Q1)だけで、米国のデータセンターは推定200テラワット時(TWh)の電力を消費し、2023年全体の147 TWhを大幅に上回りました(Q1 2025 Data Center Activity Report)。

このエネルギーの多くは、これらの技術を支える常に進化し続けるマイクロプロセッサを駆動しています。AI、並列処理、IoTの要求に応えるため、マイクロプロセッサはより高速で効率的になっていますが、同時に電力消費量も増加しています。マイクロプロセッサの熱設計電力(TDP)は、今年中に700 Wに達すると予測されています[1]。この熱は、最適な性能を維持するために効果的に管理する必要があります。

この熱は二重の課題をもたらしています。まず、データセンターの総エネルギー消費量の約40%が冷却に占められており[2]、全体的な効率性に大きな負担をかけています。次に、空気冷却ソリューションは限界に近づいており、280 Wを超えるTDPを管理するのに苦労しています[1]。パフォーマンスやエネルギー消費を犠牲にすることなくデータセンターの成長を維持するためには、効果的な冷却戦略の確立が今や不可欠となっています。

液体冷却は、現代のデータセンターで深刻化する熱問題に対処する最も効果的なソリューションとして際立っています。これは、水の熱除去能力が空気の約3倍であるためです[3]。この優れた冷却性能により、液体冷却システムは高い熱設計電力に対応し、信頼性の高い性能を確保するために不可欠となっています。ソリューションは、間接冷却と直接冷却から単相浸漬冷却と二相浸漬冷却まで多岐にわたり、いずれも中央の冷却液配分ユニット(CDU)を介して冷却液の冷却能力を供給・管理しています。

CDUは、ポンプ、制御弁、センサー、熱交換器などの主要なコンポーネントを統合した熱機械システムです。このシステムは、ITラックと施設の主要な冷水プラントの間で冷却液を効率的に循環させ、温度管理を最適化します。CDUは、ラック側の冷却ループと冷水ループの間のインターフェースとして機能し、両システムの精密な熱制御と隔離を実現します。

シミュレーションのギャップ:CDUのモデリングが重要な理由

データセンター運営者は、空気冷却ソリューションから液体冷却への移行を推進するため、移行に関する意思決定と計画を支援するツールが必要です。実際の物理的なテストを実施することは可能ですが、このアプローチは多くの条件や変数を考慮すると、時間とコストがかかる傾向があります。シミュレーションツールは、実際のテストを開始する前に数百のケースを仮想的にテストすることで、システムの設計とエンジニアリングフェーズを加速させるのに役立ちます。

ただし、コンピュータールームエアハンドラー(CRAH)などの空気冷却システムを設計・分析するためのシミュレーションツールは複数存在しますが、液体冷却システム内のCDU(冷却ユニット)を設計するためのツールは同様の選択肢がありません。現在のツールは、冷却塔、電気グリッド、空気ゾーンなど、データセンター全体のインフラストラクチャを含むモデル内でCDUをモデリングし、その性能を理解する柔軟性を欠いています。

ここでModelon Impactが真価を発揮します。Modelica言語を基盤とするModelon Impactは、空気冷却システムと液体冷却システムの両方を効果的にモデル化するための柔軟性を備えた数少ないツールの一つです。マルチドメインライブラリをサポートするプラットフォームとして、エンジニアはマルチディシプリナリーシステムモデリングを活用し、施設内の空気冷却と液体冷却の最適なバランスをシステムサイズ設定、運用コスト評価、電力消費シミュレーションを通じて探索し、解決できます。

CDUが、熱負荷が急増した場合や低負荷時、およびその他の極端な状況下でも、データラックを効率的に冷却することを保証します。

低負荷時とピーク負荷時の液体冷却:Modelon Impactのシミュレーションシナリオ

シミュレーションにおいてデータセンター全体に焦点を当てることは、解釈や対応が困難な過度に複雑なモデルを生み出す傾向があります。代わりに、シミュレーションをCDU周辺から開始することで、より実践的で洞察に富んだアプローチが可能になります。CDUは、施設冷却インフラとIT機器の間の重要なインターフェースとして機能するため、特にピーク熱負荷時におけるシステム性能の評価において、理想的な焦点ポイントとなります。

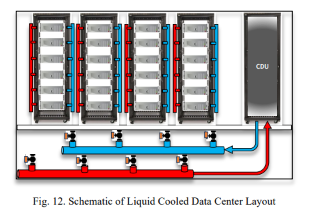

例えば、Heydari [4] が研究したシステムモデル(図1)とその対応するModelicaモデル(図2)を例に取ります。

CDUは、熱交換器の効率、流量容量、および供給温度制御が特徴の上部サブシステムブロックです。接続可能なラックの配列は、異なるサイズとIT熱負荷プロファイルを持つ任意の数のラックを表すように変更可能です。さらに、行マニホールドをモデル化することで、システムの圧力特性を捕捉できます。

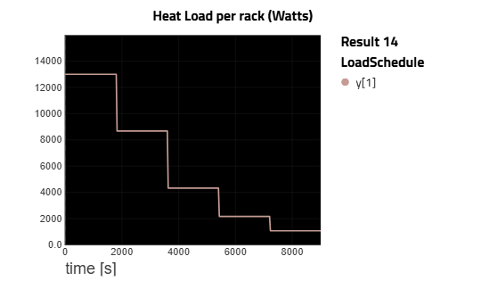

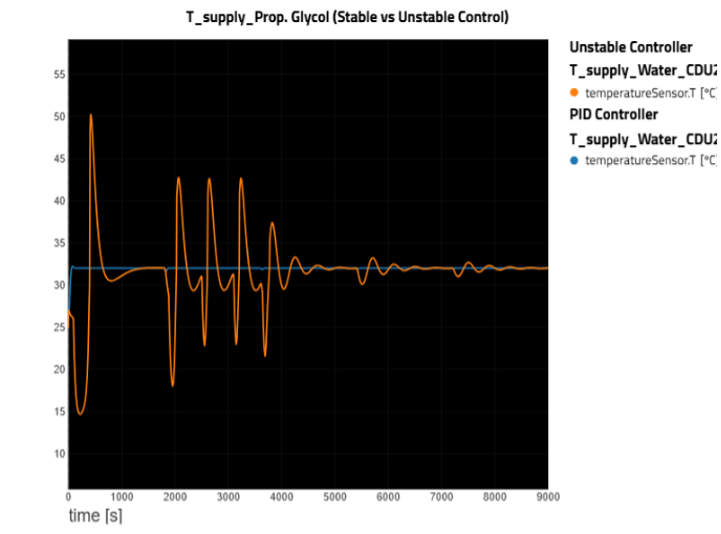

この例では、中央のCDUが二次側で水を循環させ、一次側でプロピレングリコールを25%混合した液をラックマニホールドを通じて配管しています。CDUは、低熱負荷条件下でラックの一部を抽出した状態で初期試験が行われました。Heydariら[4]が指摘するように、このような条件では供給側の1次側で温度変動が発生する可能性があります。この変動を軽減するため、水側に設置された3ウェイバルブで流量を調整しています。しかし、バルブの頻繁な開閉(急激な開閉)により、機械的な摩耗や故障が発生する可能性があります。この問題を解決するため、バルブの動作を滑らかにし、より安定した制御を実現するためのコントローラーが必要です。Modelonライブラリには、制御戦略の評価に組み合わせ可能な多様なブロックが用意されています。本シミュレーションは、Heydarii [4] が提案した制御戦略を評価するため、図3に示す熱負荷の変動を考慮して設計されました。図4は、安定したPIDコントローラーの性能を、不安定な構成と比較して示しています。結果から、適切に調整されたPIDが振動を大幅に低減し、システム安定性を向上させることを明確に示しています。

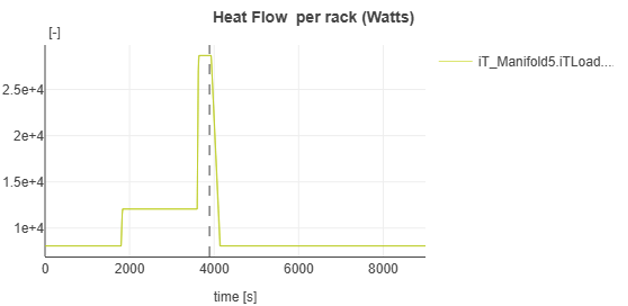

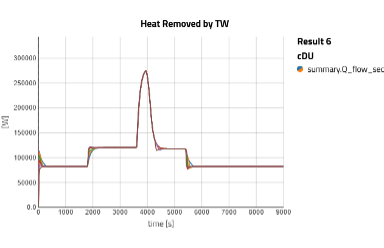

第2回の試験では、図5に示すように、サーバーラックとマニホールドの全セットを装備したCDUを対象に実施しました。主要側ポンプの速度を制御するため、追加のPIDが組み込まれました。このシミュレーションでは高負荷条件を想定し、熱負荷スケジュールは図6に示されています。

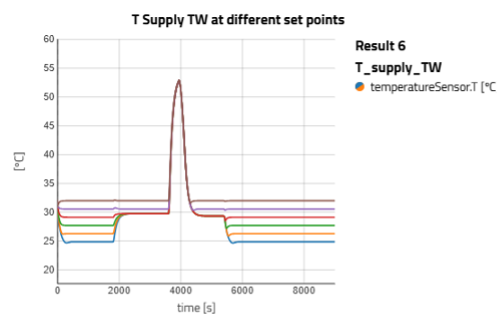

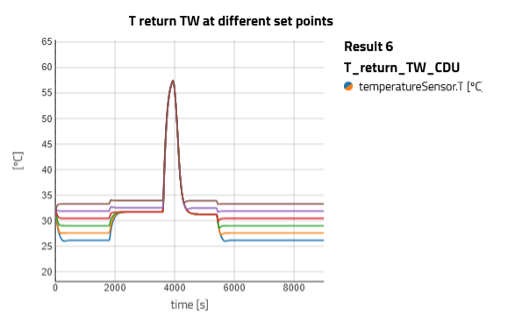

シミュレーションは、技術用水(TW)の供給温度設定点を25 °Cから32 °Cまで変化させることで、コントローラーの動作と全体システムの性能を評価するように構成されました。図7は、その結果得られた供給温度プロファイルを示し、図8は戻り温度を示しています。高い熱負荷が適用された際に、明確なピークが観察されます。システムは温度を安定化させようとし、図に示す動的挙動を示します。

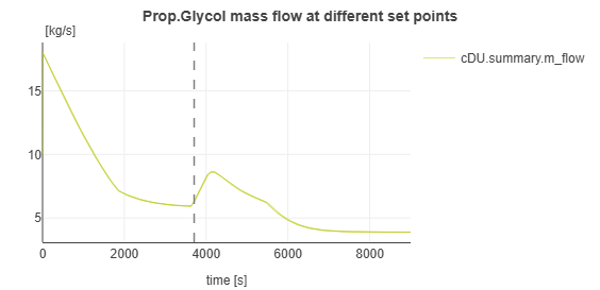

図9は、変速ポンプによるプロピレングリコールの流量変動を示しています。ポンプは負荷に応じて流量を調整し、低負荷時には流量を減少させ、ピーク負荷を軽減するために徐々に増加させます。

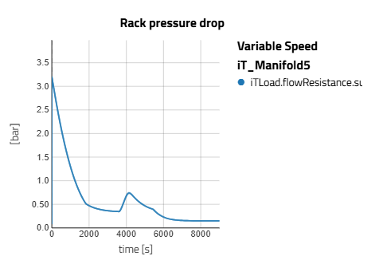

追加のシミュレーション変数も監視されており、図10のラック間の圧力降下と、図

11.

提示された分析は、性能のトレードオフを評価するのに有用であり、データセンター設計者および運用者がより効率的で持続可能な冷却技術を採用する際の意思決定を支援します。このアプローチは、CRAHユニットまたはCRAHとCDUを組み合わせたハイブリッド構成の評価にも拡張可能です。

さらに、これらのモデルはデジタルツインフレームワークへの統合に大きな可能性を秘めています。リアルタイムの運用データと継続的に同期することで、これらのモデルは予測メンテナンス、異常検出、冷却戦略の動的最適化を支援できます。デジタルツインは、システム運用を中断することなく、容量計画、エネルギー効率のベンチマーク、構成変更の影響評価を支援する意思決定支援ツールとしても機能します。

CDUシミュレーションによる産業連携

CDUのモデリングは、研究グループやCDUメーカーだけでなく、他のステークホルダーにも有益です。CDUのユーザーは、製品ラインナップを検討する前に必要なCDUの性能を理解するために、このモデリングを活用できます。

FMI標準とModelon Impactのネイティブ共有機能(App Modeなど)を使用することで、CDUモデルを標準をサポートするさまざまなツール間で共有・活用できます。これにより、必要な入力と出力のみを露出させることで知的財産を保護しつつ、モデルを共有することが容易になります。これにより、製造業者からCDUモデルを受け取り、データセンターモデルにシームレスに統合して互換性を検証することが可能です。または、データセンターオペレーターはプラントモデルをCDU製造業者と共有し、既存のオプションを推奨するか、カスタムユニットを設計することが可能です。

CDUsは次世代のデータセンター冷却ソリューションの基盤です。データセンター内のマイクロプロセッサの過剰なTDPに対応し、予想される処理要件を満たすためには不可欠なステップです。Modelon Impactを使用して、これらのCDUとその隣接システムをモデル化・シミュレートすることで、データセンター設計エンジニアは冷却システムの設計と制御戦略を最適化し、従来のテスト方法に比べてより迅速かつコスト効果の高いオンライン展開を実現できます。

Modelon ImpactとModelonの技術サービスが、ご要望の冷却課題解決にどのように貢献できるか詳しく知りたい場合は、今すぐチームまでお問い合わせください。

y.

References

[1] “AMD: Addressing the challenge of energy-efficient computing,” VentureBeat. Accessed: May 05, 2023. Online. Available: https://venturebeat.com/data -infrastructure/amd-addressing-the-challenge-of-energy-efficient-computing/.

[2] Y. Zhang, K. Shan, X. Li, H. Li, S. Wang, Research and technologies for next generation high-temperature data centers – State-of-the-arts and future perspectives, Renew. Sustain. Energy Rev. 171 (Jan. 2023) 112991, https://doi. org/10.1016/j.rser.2022.112991.

[3] A. Habibi Khalaj and S. K. Halgamuge, “A Review on efficient thermal management of air- and liquid-cooled data centers: From chip to the cooling system,” Appl. Energy, vol. 205, pp. 1165–1188, Nov. 2017, 10.1016/j. apenergy.2017.08.037.[4] Heydari, A, Shahi, P, Radmard, V, Eslami, B, Chowdhury, U, Hinge, C, Reddy Cinthaparthy, LS, Miyamura, H, Modi, H, Agonafer, D, & Rodriguez, J. “A Control Strategy for Minimizing Temperature Fluctuations in High Power Liquid to Liquid CDUs Operated at Very Low Heat Loads.” Proceedings of the ASME 2022 International Technical Conference and Exhibition on Packaging and Integration of Electronic and Photonic Microsystems. ASME 2022, https://doi.org/10.1115/IPACK2022-97434